Korozja to uszkodzenie lub pogorszenie materiałów lub ich właściwości spowodowane działaniem środowiska.Większość korozji zachodzi w środowisku atmosferycznym, które zawiera składniki korozyjne i czynniki korozyjne, takie jak tlen, wilgoć, zmiany temperatury i zanieczyszczenia.

Korozja mgły solnej jest powszechną i najbardziej niszczycielską formą korozji atmosferycznej.Korozja mgły solnej na powierzchni materiałów metalowych spowodowana jest przenikaniem jonów chlorkowych zawartych w powierzchni metalu przez warstwę utleniającą i warstwę ochronną oraz wewnętrzną reakcją elektrochemiczną metalu.Jednocześnie jon chlorkowy zawiera pewną ilość energii hydratacji, którą łatwo zaadsorbować w porach i pęknięciach powierzchni metalu oraz zastąpić tlen w warstwie tlenkowej, przekształcając w ten sposób nierozpuszczalny tlenek w rozpuszczalny chlorek i pasywację powierzchnię stanu w powierzchnię aktywną.

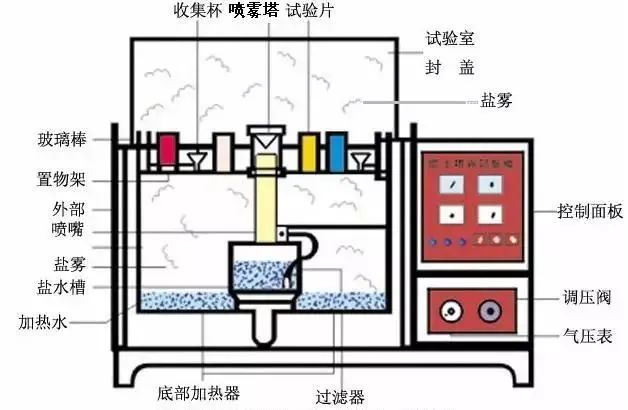

Sólspray chroniący przed korozjątest to test środowiskowy, który wykorzystuje głównie sztuczne, symulowane warunki środowiskowe mgły solnej utworzone przez sprzęt do testowania mgły solnej w celu oceny odporności produktów lub materiałów metalowych na korozję.Dzieli się na dwa rodzaje testów: test narażenia środowiska naturalnego i sztucznie przyspieszany test środowiskowy symulujący mgłę solną.

W sztucznym teście symulacyjnym mgły solnej wykorzystuje się komorę testową mgły solnej o określonej objętości, a środowisko mgły solnej jest generowane przy użyciu sztucznych metod w jej objętości, aby ocenić wydajność i jakość korozji mgły solnej odporność produktów.

Stężenie soli i chlorków w środowisku mgły solnej może być kilkukrotnie lub kilkadziesiąt razy większe niż zawartość mgły solnej w zwykłym środowisku naturalnym, co znacznie zwiększa szybkość korozji i znacznie skraca czas uzyskania wyników.Na przykład korozja może zająć rok podczas testowania próbki produktu w naturalnym środowisku, podczas gdy podobne wyniki testu można uzyskać już po 24 godzinach w sztucznym środowisku symulującym mgłę solną.

Laboratoryjną symulację mgły solnej można podzielić na cztery kategorie.

(1) Test obojętnej mgły solnej (test NSS) jest najwcześniejszą i najczęściej stosowaną metodą przyspieszonego badania korozji.Jako roztwór do opryskiwania wykorzystuje 5% roztwór soli kuchennej z chlorkiem sodu o wartości pH dostosowanej do zakresu neutralnego (6,5 ~ 7,2).Temperatura testu wynosi 35 ℃, a wymagana szybkość sedymentacji mgły solnej wynosi 1 ~ 2 ml/80 cm/h.

(2) Test mgły solnej w kwasie octowym (test ASS) opracowano na podstawie testu neutralnej mgły solnej.Stosuje się go w 5% roztworze chlorku sodu z dodatkiem lodowatego kwasu octowego, tak że wartość PH roztworu zmniejsza się do około 3, roztwór staje się kwaśny, a powstająca mgła solna ostatecznie staje się kwaśna od obojętnej mgły solnej.Szybkość korozji jest około 3 razy większa niż w teście NSS.

(3) Test mgły octanowej przyśpieszonej solą miedzi (test CASS) to nowo opracowany zagraniczny test korozji w mgle solnej.Temperatura testu wynosi 50 ℃.Do roztworu soli dodaje się niewielką ilość soli miedzi i chlorku miedzi, aby silnie wywołać korozję.Szybkość korozji jest około 8 razy większa niż w teście NSS.

(4) Test naprzemiennej mgły solnej to kompleksowy test mgły solnej, który w rzeczywistości jest testem neutralnej mgły solnej plus test stałej wilgotności i ciepła.Stosowany jest głównie do produktów typu wnękowego.W wyniku przenikania środowiska pływowego, korozja mgły solnej powstaje nie tylko na powierzchni, ale także wewnątrz produktu.Produkt poddaje się na przemian działaniu mgły solnej oraz środowiska wilgotnego i ciepłego, a następnie należy ocenić właściwości elektryczne i mechaniczne produktu pod kątem jakichkolwiek zmian.

Ustalenie wyniku

Wynik testu w mgle solnej jest zazwyczaj podawany w formie jakościowej, a nie ilościowej.Istnieją cztery specyficzne metody oznaczania.

(1) Metoda ustalania ratingu.

W tej metodzie stosunek powierzchni korozji do powierzchni całkowitej dzieli się na kilka poziomów i wyznacza pewien poziom jako kwalifikowaną podstawę do określenia.Metoda ta jest odpowiednia do oceny próbek płaskich.

(2) Metoda określania ważenia.

Ważąc masę próbki przed i po badaniu korozyjnym, oblicz masę utraconą w wyniku korozji i oceńochrona przed korozją natryskowąjakość próbki.Metoda ta jest szczególnie odpowiednia do oceny odporności niektórych metali na korozję.

(3) Metoda analizy statystycznej danych dotyczących korozji.

Metoda ta zapewnia poziom ufności przy projektowaniu testów korozyjnych, analizowaniu danych korozyjnych i określaniu danych korozyjnych, który jest używany głównie do analizy i statystyki korozji, a nie specjalnie do określania jakości produktu.

Test mgły solnej stali nierdzewnej

Od czasu wynalezienia na początku XX wieku test mgły solnej cieszy się dużym uznaniem użytkowników materiałów odpornych na korozję ze względu na jego zalety, w tym skrócenie czasu i kosztów, możliwość testowania różnych materiałów oraz zapewnianie prostych i przejrzystych wyników.

W praktyce najbardziej znany jest test mgły solnej stali nierdzewnej i praktycy muszą wiedzieć, ile godzin może trwać test mgły solnej dla tego materiału.

Sprzedawcy materiałów często wydłużają czas testu stali nierdzewnej w mgle solnej za pomocą metod takich jak pasywacja lub zwiększanie stopnia wypolerowania powierzchni.Jednak najważniejszym czynnikiem determinującym jest skład samej stali nierdzewnej, czyli zawartość chromu, molibdenu i niklu.

Im wyższa zawartość chromu i molibdenu, tym większa odporność na korozję wymagana do pojawienia się korozji wżerowej i szczelinowej.Tę odporność na korozję wyraża się za pomocą tzw. wartości równoważnika odporności na wżery (PRE): PRE = %Cr + 3,3 x %Mo.

Chociaż nikiel nie zwiększa odporności stali na korozję wżerową i szczelinową, może skutecznie spowalniać tempo korozji po rozpoczęciu procesu korozji.Dlatego też austenityczne stale nierdzewne zawierające nikiel wykazują znacznie lepsze wyniki w testach mgły solnej i rdzewieją znacznie mniej niż ferrytyczne stale nierdzewne o niskiej zawartości niklu i podobnych odpowiednikach odporności na wżery.

Należy zauważyć, że sólspray chroniący przed korozjąTest ma poważne wady podczas testowania wydajności stali nierdzewnej.Zawartość chlorków w mgle solnej w teście mgły solnej jest niezwykle wysoka i znacznie przekracza rzeczywiste środowisko, więc stale nierdzewne, które są odporne na korozję w rzeczywistych zastosowaniach przy bardzo niskiej zawartości chlorków, będą również korodować w teście mgły solnej.

Test w mgle solnej zmienia zachowanie korozyjne stali nierdzewnej, czego nie można uznać ani za test przyspieszony, ani eksperyment symulacyjny.Wyniki są jednostronne i nie mają równoważnego związku z rzeczywistymi właściwościami stali nierdzewnej, która jest ostatecznie oddana do użytku.

Można więc użyć testu mgły solnej do porównania odporności na korozję różnych typów stali nierdzewnej, ale ten test pozwala jedynie ocenić materiał.Przy wyborze konkretnego materiału ze stali nierdzewnej sam test w mgle solnej zwykle nie dostarcza wystarczających informacji, ponieważ rzadko znany jest związek pomiędzy warunkami testu a rzeczywistym środowiskiem zastosowania.

Ponadto różnych kategorii stali nie można ze sobą porównywać, ponieważ dwa materiały użyte w teście mają różne mechanizmy korozji, więc wyniki testu i znaczenie ostatecznego faktycznego wykorzystania środowiska nie są takie same.

Czas publikacji: 8 lipca 2022 r